一、 “黑烟”的成因与诊断黑烟的本质是燃油不完全燃烧产生的碳颗粒。进气不足(常见):原因:空气滤清器严重堵塞;进气管路被压扁或堵塞;涡轮增压器故障(叶片损坏、轴卡滞、旁通阀常开)导致增压压力不足。诊断:检查空滤;听增压器有无异响;测量进气压力。喷油不良:原因:喷油器雾化不良(滴油、成线)、喷油压力过低、喷油提前角过晚。诊断:断缸试验(逐一松开高压油管,观察黑烟变化,变化小的气缸喷油器可能有问题)。发动机过载:原因:发电机所带负载超过了其额定功率,发动机“吃不消”。诊断:观察控制屏上的负载百分比,适当减载后黑烟应消失。二、 “功率不足”的成因与诊断功率不足指发动机达不到额定转速(频率下降),或虽转速正常但显得“无力”,一带载就转速下降、黑烟滚滚。燃油供给问题:原因:燃油滤清器轻微堵塞、油路不畅、输油泵供油压力不足,导致高速大负荷时“供不上油”。诊断:检查燃油系统压力。燃烧效率问题:(与黑烟原因高度重叠)原因:同“黑烟”原因,进气不足或喷油不良,直接导致燃烧效率低下,能量转化不全。机械阻力过大:原因:发动机内部磨损,活塞环与缸套间隙过大,导致气缸压缩压力不足。诊断:测量各缸压缩压力。关联性:“黑烟”和“功率不足”往往同时出现。例如,进气不足既导致燃油燃烧不充分冒黑烟,又因气缸充气效率下降导致功率上不去。因此,在诊断时应将两者结合起来分析。核心提示:一旦出现持续的黑烟或明显的功率下降,应立即停机检查,避免故障扩大化。

一、 温度的影响高温危害:发动机效率下降:进气温度过高,空气密度降低,含氧量减少,导致燃烧不充分,功率下降,冒黑烟。机油老化加速:高温下机油氧化速度加快,粘度下降,润滑性能劣化,加剧磨损。电气元件寿命缩短:控制系统、线圈、电瓶在高温下绝缘老化加速,故障率升高。低温挑战:启动困难:电瓶容量下降,机油粘稠,柴油流动性变差(可能结蜡)。磨损加剧:启动瞬间,机油泵送困难,部件处于干摩擦状态。对策:机房需保证良好的通风散热。高温环境可加强通风或增设强制排风系统;低温环境需配备冷却液预热器、油底壳加热器和蓄电池保温套。二、 湿度的影响高湿度危害:电气系统腐蚀与短路:湿气会腐蚀电瓶端子、继电器触点、控制电路板,并在绝缘表面形成水膜,引发“爬电”甚至短路。金属部件锈蚀:发动机外部、涡轮增压器等金属部件易生锈。机油乳化:湿气通过呼吸器进入机油,导致机油乳化,丧失润滑性能。对策:机房防潮是关键。可配备除湿机,确保通风系统良好。定期让发电机带载运行,利用自身热量驱潮。三、 清洁度的影响高粉尘危害:发动机磨料磨损:粉尘一旦通过破损的空滤进入发动机,将成为研磨剂,急剧磨损缸套、活塞环、轴承。散热不良:粉尘覆盖在散热器翅片上,形成隔热层,严重影响散热效率,导致发动机高温。电气接触不良:粉尘积聚在电路板、接插件上,可能引起接触不良或局部放电。对策:保证机房密封性,定期清洁机房和机组表面,特别是散热器。严格遵守空滤保养规程。总结:一个干燥、洁净、温度适宜的机房环境,是对发电机有效、经济的保护。

一、 “油”——动力与寿命的保障机油:关注“量、质、期”。量:每日检查油位,确保在标尺范围内。质:按规定牌号选用,按期更换,观察油品状态。期:严格遵守更换周期,恶劣工况下酌情缩短。燃油:核心是“清洁、防水、防变质”。使用合格油品,做好燃油的储存和过滤管理,定期排放滤清器水分。二、 “水”——冷却与恒温的关键冷却液:关注“位、质、效”。位:检查副水箱液位,不足时添加同型号冷却液。质:使用专用冷却液,禁止加水,定期检查冰点、沸点和添加剂浓度。效:保证冷却系统(水泵、节温器、散热器)工作有效,散热风扇皮带张紧度合适。三、 “气”——燃烧与效率的基础进气:核心是“充足、清洁”。充足:保证进排气管道畅通,涡轮增压器工作正常。清洁:严格保养空气滤清器,这是保护发动机的“第一道关口”。排气:保证排烟管路通畅,背压正常,消音器无堵塞。实践指南:将“油、水、气”作为每日巡检和定期保养的检查清单。只要将这三点管理到位,发电机的绝大多数严重故障都可以避免。

一、 周期表的两种基准保养周期通常基于两个基准,以先到者为准:运行小时:科学的基准。发动机的实际磨损与运行时间直接相关。适用于使用频繁的机组。日历时间:针对备用电源等不常运行的机组。即使运行小时很少,但机油、冷却液等油液会随时间氧化、变质。如“每250小时或每6个月”。二、 周期表的核心内容一份典型的周期表会列出:保养项目:如更换机油、机滤、空滤、燃油滤、冷却液等。保养周期:如每日、每50小时、每250小时、每500小时、每1000小时、每2000小时。操作说明/标准:简要说明操作要点或需达到的技术标准。三、 如何“读懂”并灵活应用?理解项目关联性:保养项目是分级的。例如,每250小时的A检包含每50小时的检查项目,并增加了耗材更换。B检(每1000小时)则包含所有A检项目并更深入。考虑工况修正:周期表给出的是标准工况下的建议。如您的机组在以下恶劣工况下运行,应缩短保养间隔(如缩短20%-50%):多尘环境:空气滤清器、机油更换周期需大幅缩短。高湿度、高盐度环境:更关注电瓶端子和金属部件的防腐检查。频繁启停、长期低负载:机油劣化加速,需缩短机油更换周期,并定期高负载运行。环境温度极端:选用合适标号的油品,并加强相应系统的检查。与设备状态相结合:周期表是计划,但还需结合设备的实际状态。例如,到了换机油时间,但机油通过油品检测仍表现良好,可适当延长;反之,未到周期但机油已明显恶化,则应提前更换。总结:保养周期表是行动的指南,而非僵化的教条。优秀的设备管理者会基于周期表,结合具体工作环境和设备状态,制定出适合自己机组的、动态的个性化保养计划。

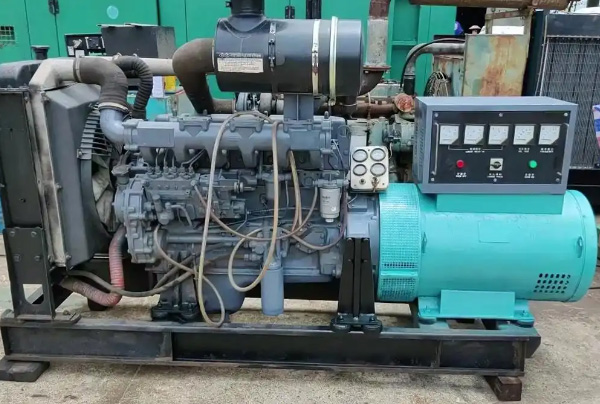

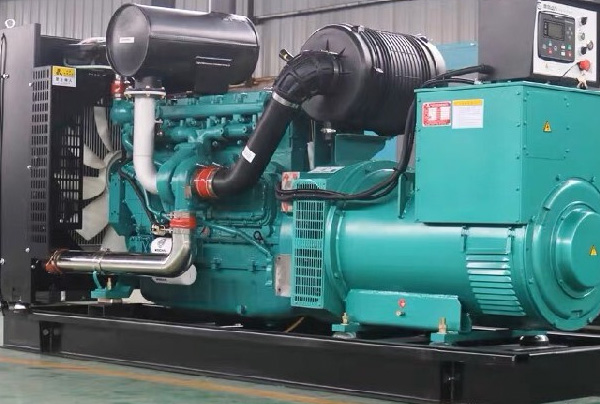

发电机的日常维护“三检查”是保障其随时处于良好备用状态的基石。这套方法旨在通过系统性的目视、耳听和仪表监测,在短时间内(通常10-15分钟)发现潜在问题,实现“防患于未然”。1. 第一检:静态外观与环境检查(停机状态)此检查在发电机待机状态下进行,是安全的第一步。泄漏检查:绕机一周,仔细检查发动机本体、散热器、油箱、各滤清器接口及管路有无燃油、机油、冷却液的渗漏或滴漏痕迹。任何油渍或液滴都需追溯源头并处理。部件完整性:检查传动皮带是否有裂纹、磨损或过松;检查所有软管有无老化、皲裂或鼓包;检查排烟管连接是否牢固,有无锈蚀穿孔。液体液位:冷却液:检查膨胀水箱液位是否在“满”(FULL)和“低”(LOW)刻度线之间。如液位过低,需添加同型号冷却液,并查明减少原因。机油:拔出机油尺,擦净后再次插入并拔出,观察油位是否在上下刻度线之间。同时留意机油颜色,若过于黢黑或带有燃油味,需警惕。柴油:检查油箱油量,确保充足以满足备用需求。机房环境:确保机房内无易燃易爆物品,通风良好,地面干燥清洁,消防设施(灭火器)在位有效。2. 第二检:动态运行与仪表检查(空载运行状态)在完成静态检查且无异常后,可启动发电机进行空载运行(约10-15分钟),进行动态检查。启动性能:观察启动是否顺畅有力。启动电机应运转平稳,发动机能迅速着火。启动困难或启动时间过长表明电瓶、启动机或燃油系统可能存在隐患。异响与振动:发动机怠速及中速运行时应声音均匀、无异常敲击、摩擦或啸叫声。机体不应有剧烈或不规则的振动。排气烟色:观察排烟颜色。正常应为淡灰色或基本无色。持续冒黑烟(燃烧不充分)、蓝烟(烧机油)或白烟(有水汽)均属异常。控制屏仪表读数:这是检查的核心,需密切关注:机油压力:启动后应迅速建立,通常怠速时不低于0.1-0.2 MPa,额定转速时在0.3-0.6 MPa范围内为正常。冷却液温度:温度应平稳上升至正常工作温度(通常80-95℃)。升温过快或温度过高预示冷却系统故障;温度过低则可能是节温器失效。电压与频率:电压应稳定在额定值(如400V),频率应稳定在50Hz。大幅波动表明调速器或AVR(自动电压调节器)可能存在问题。泄漏复查:在运行状态下,再次检查各密封部位,因为在压力和温度升高后,某些静态下不明显的泄漏可能会显现。3. 第三检:电气系统与记录检查此检查部分在运行中进行,部分在停机后进行。电气连接:在安全前提下(必要时停机检查),用手触摸感觉蓄电池接线端子、启动电机电源线等大电流接头有无异常过热。过热表明连接松动,接触电阻过大。蓄电池状态:检查蓄电池接线端子是否紧固、无腐蚀(可涂抹凡士林预防)。观察蓄电池外观无鼓包、漏液。控制功能:模拟市电停电,测试发电机的自动启动、自动合闸功能是否灵敏可靠(此项可根据实际情况定期进行,非每日必须)。记录与归档:将本次“三检查”的结果,包括仪表读数、发现的任何异常及处理措施,详细记录在专用的《发电机运行维护日志》上。这份连续的记录是分析趋势、预测故障的宝贵资料。总结:严格执行日常维护“三检查”,不仅能及时发现并消除故障隐患,更能使维护人员熟悉设备的“健康状态”,当真正出现异常时能做出快速、准确的判断。

柴油发电机的操作涉及高压电、旋转机械、易燃燃料和高温表面,严格遵守安全规范是保障人身与设备安全的首要前提。以下规范适用于操作、巡检及维护人员。1. 操作前安全准备人员资质:操作人员必须经过专业培训,熟悉机组性能、操作流程及应急处理措施,方可独立操作。劳保穿戴:进入发电机房必须穿戴好必要的个人防护装备(PPE),包括:防滑绝缘鞋、工作服(紧束,无飘带)、安全帽,必要时佩戴绝缘手套和护目镜。现场检查:确认机房通风良好,无易燃易爆物品,消防器材(如CO2或干粉灭火器)在位有效。检查机组外观无异常,确保设备可靠接地。2. 启动与运行中安全准则警示标识:在发电机开关或操作位置悬挂“高压危险”等警示牌。启动前,高声呼喊“启动发电机”以示警,并确保所有人员处于安全位置,特别是远离旋转部件(风扇、皮带)。上锁挂牌:如果正在进行维护作业,必须严格执行“上锁挂牌”制度,将启动开关置于“OFF”位并上锁,挂上“禁止合闸,有人工作”的警示牌,钥匙由维护人员随身携带。严禁带载启停:启动时,确认输出空开处于“分闸”状态,严禁带负载启动。停机前,必须先逐步卸掉所有负载,让机组空载运行3-5分钟后再停机,以防止发动机骤冷和涡轮增压器损坏。运行中禁忌:严禁在运行中添加燃油、冷却液或擦拭设备。严禁覆盖机组,特别是散热器和排烟管,防止过热。身体、衣物、工具等务必远离高温表面(排气管、涡轮增压器、消音器)和旋转部件。3. 并行与切换安全禁止非同期并列:除非机组设计为并机系统且由专业人员进行,绝对禁止将发电机与市电或其他发电机直接并联,否则会导致灾难性事故。切换操作顺序:对于ATS(自动转换开关)系统,定期测试其功能。手动切换时,必须遵循“先断后合”的原则,即先分断市电开关,确认分断后,再合上发电机供电开关,防止反送电。4. 紧急情况处理紧急停机:机组出现下列情况之一时,应立即按下“紧急停机”按钮:① 发生剧烈异常声响或振动;② 机油压力突然降至极低或报警;③ 冷却液温度急剧升高或“开锅”;④ 排烟颜色异常浓烈;⑤ 线路冒烟、起火或发生触电事故。火灾处理:若因燃油泄漏引发火灾,应立即停机,使用CO2或干粉灭火器扑救,严禁用水。立即报警并疏散人员。5. 维护保养安全电瓶安全:维护电瓶时,注意防止正负极短路。充电场所需通风,防止氢气积聚爆炸。排放液体:排放机油或冷却液时,使用专用容器收集,防止污染环境和引发滑倒风险。烫伤风险需特别注意,务必待机体冷却后再进行相关操作。核心原则:安全操作规范的核心是建立并保持高度的安全意识,任何操作步骤都不能逾越安全红线。麻痹大意是安全事故的大根源。

“以养代修”是一种先进的设备管理理念,其核心思想是通过主动的、计划性的、成本相对较低的保养投入,来避免被动、突发、成本高昂的维修损失,从而实现全生命周期内的总成本低。1. “以养代修”的经济性分析保养成本 vs 维修成本:一次例行的A级保养(更换机油三滤)费用是固定且较低的。而一次因保养不当导致的发动机“拉缸”或“抱瓦”事故,维修费用可能高达数万元,甚至需要更换发动机总成,费用可能是保养成本的数十倍乃至上百倍。间接损失:对于备用电源,其大价值体现在市电中断时的紧急供电。若因缺乏保养导致故障无法启动,其造成的生产停顿、数据丢失、商业信誉受损等间接损失,更是难以估量。设备残值:一台有着完整、规范保养记录的发电机,其二手转让价值远高于一台缺乏保养、状况不明的设备。2. 如何实践“以养代修”原则?严格执行预防性维护计划:这是“以养代修”的基石。必须严格遵循制造商提供的保养周期表,结合实际情况,按时、按质完成每日、每周、每月、每年的各级保养项目。绝不能因为“看起来还正常”而随意延长保养间隔。使用正品备件与合格油品:贪图便宜使用劣质滤清器或机油,是典型的“因小失大”。劣质滤芯过滤效果差,劣质机油无法提供有效保护,会加速发动机磨损,终导致严重故障。投资于状态监测:将维护从“按时”向“按需”升级。例如,使用机油质量快速检测仪,定期对机油样品进行分析,根据机油的真实污染和老化程度来决定更换时机,既能避免浪费,也能在故障萌芽期发出预警。加强人员培训:合格的操作和维护人员能及时发现异常征兆,正确操作设备,避免人为失误造成的损伤。这笔培训投入回报率极高。建立完善的维护档案:详细记录每次保养、维修、异常情况。这份档案不仅是设备健康的“病历”,更是进行故障分析、优化保养计划和评估设备状态的重要依据。3. 算好“全生命周期成本”这笔账评估发电机的成本,不应只关注初次采购价格,而应计算其“全生命周期成本”,这包括:初始购置成本运维成本(燃料、保养耗材、人工)维修成本停机损失成本终处置成本“以养代修”的策略,就是通过适当增加可控的、计划内的运维成本,来大幅削减不可控的、计划外的维修成本和停机损失成本,从而显著降低全生命周期总成本。结论:对于柴油发电机而言,“以养代修”不是一句口号,而是经过验证的具经济性的管理策略。每一次认真的日常检查,每一次及时的保养更换,都是在为设备的可靠运行和企业的经济利益投保。

科学合理的备品备件管理,是确保发电机维护工作及时开展、缩短故障停机时间的关键。备件库并非越大越好,而是要在保障供应和减少资金占用之间找到佳平衡。1. 常备消耗性备件(必备)这类备件有明确的更换周期,必须常备。机油滤清器:每次A级保养都需要更换。燃油滤清器:每次A级保养都需要更换。空气滤清器:更换周期较长,但为保证发动机进气清洁,建议至少储备1个。水滤清器(如配备):用于过滤冷却液中的杂质,按周期储备。2. 关键应急性备件(强烈建议储备)这类备件一旦损坏,机组将无法运行,且采购可能需要时间。启动蓄电池:蓄电池是故障率较高的部件,其寿命通常为2-3年。储备一块同型号的电瓶至关重要。皮带:储备一套风扇-充电机组的传动皮带,防止因皮带断裂导致发动机高温或无法充电。传感器:储备常见的机油压力传感器和冷却液温度传感器。这些传感器故障会引发误报警甚至停机,且更换简单。保险管/断路器:储备控制屏中各种规格的保险管和微型断路器。3. 根据工况评估的备件喷油器:对于多台同型号机组,可考虑储备一套(如4个或6个)喷油器总成,以便快速更换。控制继电器:控制系统中常用的继电器型号可以储备几个。涡轮增压器:对于高负荷运行的单台关键机组,可评估储备一台 refurbished(再制造)的增压器以备不时之需。4. 非部件类消耗品及工具润滑油:储备至少满足一次大换油量的同型号机油。防冻冷却液:储备足量用于补充和更换的冷却液。小瓶DCA添加剂:用于冷却液的日常补充。专用工具:如更换滤清器的皮带扳手、扭力扳手、故障诊断代码手册等。备件管理原则:ABC分类法:对备件进行重要性分级。A类为关键应急件,必须保证库存;B类为常耗件,设置安全库存;C类为不常用件,可按需采购。定期盘点与更新:建立备件台账,定期盘点。注意备件的保质期(如机油、冷却液),遵循“先进先出”原则。对橡胶件(如皮带)等有自然老化期的备件也要及时轮换。供应商管理:与可靠的供应商建立良好关系,了解非储备备件的采购周期,确保急需时可快速获得。一个精益化的备件清单和管理制度,能确保在需要时“手中有粮,心中不慌”,是实现高效维护的有力保障。

发电机房是发电设备的“家”,其环境优劣直接决定了设备运行的可靠性、寿命和维护成本。一个合格的机房必须满足以下五大核心要求。1. 通风与散热要求这是机房设计的重中之重,目的是排出发动机工作产生的巨大热量和废气,并供给充足的新鲜空气用于燃烧。进排风面积:必须经过计算,确保进风量大于发动机燃烧所需空气量及散热通风量之和。进风口通常设在机房下部,排风口设在上部,利用热空气上升原理形成顺畅的自然对流。强制通风:当自然通风不足时,必须安装强制排风机,其风量应与发电机功率匹配,并好能随机组启停自动联动。风道与百叶:进排风口应安装防虫、防鼠网,百叶窗应选择通风阻力小的型号,如铝合金菱形百叶。排烟管应保温并可靠地引出室外。2. 基础与降噪要求基础承重与减震:机房基础必须能承受机组总重量(包括底座、机组本身、油箱等)。机组应安装在坚固的混凝土基础上,并按要求安装减震器(如橡胶减震垫或弹簧减震器),防止振动传递到建筑结构产生噪音和破坏。降噪措施:发电机噪音主要来自发动机排气、机械振动和进气。主要措施包括:安装高效消音器;机房内墙铺设吸音材料(如岩棉、玻璃棉加穿孔板);使用隔音门、隔音窗;进排风通道加装消音风槽等。3. 环境温度与湿度要求温度:理想机房温度应保持在5℃至40℃之间。温度过低影响启动,需配备冷却液预热器;温度过高影响输出功率和部件寿命,需加强通风散热。湿度:相对湿度应尽量控制在70%以下。高湿度会导致金属部件锈蚀和电气设备绝缘下降。可通过通风或安装除湿机来控制。4. 清洁度与安全要求防尘防污:机房应保持清洁,防止灰尘被吸入发动机。地面应做硬化处理,避免起尘。机组本身也应定期清洁。防水防淹:机房位置应高于防洪水位,室内应设地漏或排水沟,以防暴雨或水管破裂造成积水。照明与安全设施:机房内需有充足的应急照明。必须配备符合消防规范的灭火系统(如CO2或干粉自动灭火系统,或大型手提式灭火器),并设置明显的安全操作规程和警示标识。5. 空间与布局要求操作与维护空间:机组周围必须留有足够的空间(通常建议不小于1.5米),便于日常巡检、保养操作和大修时拆卸部件。设备布局:发电机组、控制屏、油箱、蓄电池等应布局合理,管线敷设整齐,互不干扰,确保操作安全便捷。总结:一个设计合理、环境受控的发电机房,是确保发电机组在关键时刻“顶得上、靠得住”的先决条件,其重要性不亚于机组本身。